Speciale 39

Cogenerazione e trigenerazione: <br/>dai grandi impianti alla micro-cogenerazione

Referenza

Cogenerazione da Biomasse: efficienza e ambiente

Turboden è leader europeo nella produzione di turbogeneratori ORC per la generazione di energia elettrica e calore da fonti rinnovabili e da recupero di calore da processi industriali.

La società è stata fondata a Milano nel 1980 dall’Ing. Mario Gaia, ex professore presso il Dipartimento di Energetica del Politecnico di Milano e oggi Amministratore Delegato, che nel corso degli anni ha coinvolto in azienda alcuni dei suoi studenti più brillanti.

Fin dagli anni della sua fondazione, la realizzazione di turbogeneratori basati su una speciale tecnologia detta ORC (da Organic Rankine Cycle) per produrre energia elettrica da fonti rinnovabili e da calore di scarto è stata per Turboden un’autentica vocazione e costituisce l’elemento principale della propria mission. Nel 2009 entra a far parte di Pratt & Whitney (UTC Corp.), leader mondiale nella progettazione, costruzione e manutenzione di motori per aviazione, sistemi di propulsione spaziale e turbine a gas industriali. Oggi Tuboden è inserita nella divisione Pratt & Whitney Power Systems (PWPS), per sviluppare soluzioni basate su tecnologia ORC per la generazione di energia elettrica da fonti rinnovabili e da recupero calore in tutto il mondo.

La cogenerazione è uno degli strumenti più utili al miglioramento dell’efficienza energetica, con ricadute ambientali particolarmente interessanti se l’impianto cogenerativo è alimentato con biomasse, piuttosto che con combustibili fossili.

Per quanto riguarda gli impianti alimentati con biomassa ligno-cellulosica (sostanzialmente biomassa solida quali: legno e derivati, scarti agricoli e forestali) di taglia intorno a 1 MW di potenza elettrica, la tecnologia al momento più matura ed efficiente è la combustione diretta della biomassa in caldaie a griglia con recupero termodinamico dei fumi caldi tramite Ciclo Rankine (turbogeneratori a Ciclo Rankine).

La taglia di impianti cogenerativi disponibile a livello commerciale con moduli standard è compresa tra 200kW e 2MW di potenza elettrica, con un power-to-heat ratio del 20-24%. Un impianto a biomassa con turbogeneratori a Ciclo Rankine a fluido organico (modulo ORC) ha un rendimento complessivo, inteso come energia prodotta in rapporto all’energia introdotta come combustibile in configurazione standard, pari a circa l’80%, di cui il 15% come energia elettrica e il 65% come energia termica sotto forma di acqua calda a 80 °C. Il 20% di perdite sono, nella quasi totalità, da imputare al rendimento della caldaia, che difficilmente supera l’85%. All’occorrenza la temperatura dell’acqua per soddisfare l’utenza termica può raggiungere anche 120 °C, con variazioni possibili anche durante l’esercizio in base alle esigenze.

Il funzionamento di un turbogeneratore a fluido organico si basa sul Ciclo Rankine Organico (ORC), un ciclo simile a quello utilizzato da una tradizionale turbina a vapore. In questo caso, tuttavia, si impiega un fluido di lavoro organico, con elevata massa molecolare, che consente di sfruttare in modo efficace le sorgenti di calore a bassa temperatura per produrre elettricità in un'ampia gamma di potenze, da alcuni kW fino a svariati MW elettrici per unità.

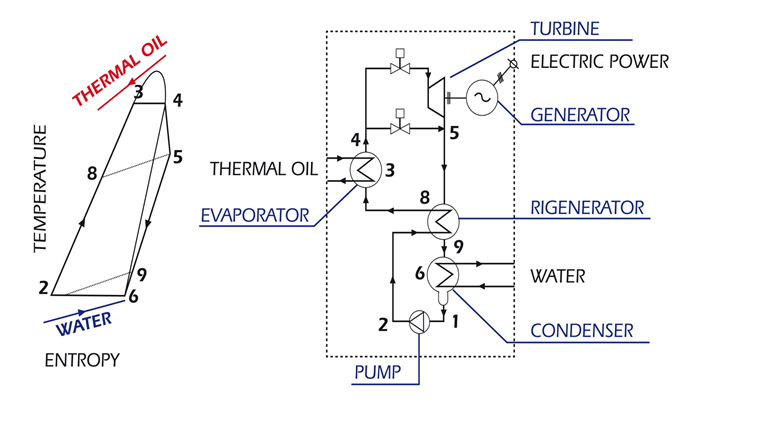

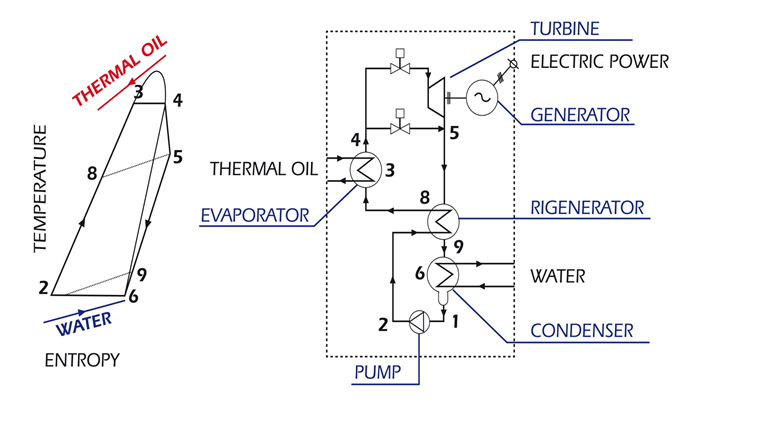

Il turbogeneratore utilizza l’olio diatermico ad alta temperatura per preriscaldare e vaporizzare un adatto fluido organico di lavoro nell’evaporatore (8 ⇒ 3 ⇒ 4). Il vapore organico espande nella turbina (4 ⇒ 5), che è direttamente collegata al generatore elettrico attraverso un giunto elastico. Il vapore passa attraverso il rigeneratore (5 ⇒ 9) e in questo modo preriscalda il fluido organico (2 ⇒ 8). Il vapore viene poi condensato nel condensatore (raffreddato dall’ acqua di raffreddamento) (9 ⇒ 6 ⇒ 1). Il liquido organico viene infine pompato (1 ⇒ 2) nel rigeneratore e da qui nell’evaporatore, completando così la sequenza di operazioni nel circuito chiuso.

Il sistema presenta anche dei vantaggi operativi sulla conduzione dell’impianto, quali:

.jpg)

La società è stata fondata a Milano nel 1980 dall’Ing. Mario Gaia, ex professore presso il Dipartimento di Energetica del Politecnico di Milano e oggi Amministratore Delegato, che nel corso degli anni ha coinvolto in azienda alcuni dei suoi studenti più brillanti.

Fin dagli anni della sua fondazione, la realizzazione di turbogeneratori basati su una speciale tecnologia detta ORC (da Organic Rankine Cycle) per produrre energia elettrica da fonti rinnovabili e da calore di scarto è stata per Turboden un’autentica vocazione e costituisce l’elemento principale della propria mission. Nel 2009 entra a far parte di Pratt & Whitney (UTC Corp.), leader mondiale nella progettazione, costruzione e manutenzione di motori per aviazione, sistemi di propulsione spaziale e turbine a gas industriali. Oggi Tuboden è inserita nella divisione Pratt & Whitney Power Systems (PWPS), per sviluppare soluzioni basate su tecnologia ORC per la generazione di energia elettrica da fonti rinnovabili e da recupero calore in tutto il mondo.

La cogenerazione è uno degli strumenti più utili al miglioramento dell’efficienza energetica, con ricadute ambientali particolarmente interessanti se l’impianto cogenerativo è alimentato con biomasse, piuttosto che con combustibili fossili.

Per quanto riguarda gli impianti alimentati con biomassa ligno-cellulosica (sostanzialmente biomassa solida quali: legno e derivati, scarti agricoli e forestali) di taglia intorno a 1 MW di potenza elettrica, la tecnologia al momento più matura ed efficiente è la combustione diretta della biomassa in caldaie a griglia con recupero termodinamico dei fumi caldi tramite Ciclo Rankine (turbogeneratori a Ciclo Rankine).

La taglia di impianti cogenerativi disponibile a livello commerciale con moduli standard è compresa tra 200kW e 2MW di potenza elettrica, con un power-to-heat ratio del 20-24%. Un impianto a biomassa con turbogeneratori a Ciclo Rankine a fluido organico (modulo ORC) ha un rendimento complessivo, inteso come energia prodotta in rapporto all’energia introdotta come combustibile in configurazione standard, pari a circa l’80%, di cui il 15% come energia elettrica e il 65% come energia termica sotto forma di acqua calda a 80 °C. Il 20% di perdite sono, nella quasi totalità, da imputare al rendimento della caldaia, che difficilmente supera l’85%. All’occorrenza la temperatura dell’acqua per soddisfare l’utenza termica può raggiungere anche 120 °C, con variazioni possibili anche durante l’esercizio in base alle esigenze.

Il funzionamento di un turbogeneratore a fluido organico si basa sul Ciclo Rankine Organico (ORC), un ciclo simile a quello utilizzato da una tradizionale turbina a vapore. In questo caso, tuttavia, si impiega un fluido di lavoro organico, con elevata massa molecolare, che consente di sfruttare in modo efficace le sorgenti di calore a bassa temperatura per produrre elettricità in un'ampia gamma di potenze, da alcuni kW fino a svariati MW elettrici per unità.

Il turbogeneratore utilizza l’olio diatermico ad alta temperatura per preriscaldare e vaporizzare un adatto fluido organico di lavoro nell’evaporatore (8 ⇒ 3 ⇒ 4). Il vapore organico espande nella turbina (4 ⇒ 5), che è direttamente collegata al generatore elettrico attraverso un giunto elastico. Il vapore passa attraverso il rigeneratore (5 ⇒ 9) e in questo modo preriscalda il fluido organico (2 ⇒ 8). Il vapore viene poi condensato nel condensatore (raffreddato dall’ acqua di raffreddamento) (9 ⇒ 6 ⇒ 1). Il liquido organico viene infine pompato (1 ⇒ 2) nel rigeneratore e da qui nell’evaporatore, completando così la sequenza di operazioni nel circuito chiuso.

I principali vantaggi tecnici dei cicli ORC sono:

- elevata efficienza del ciclo;

- elevata efficienza della turbina (fino all'85%);

- bassa sollecitazione meccanica della turbina, dovuta alla bassa velocità periferica;

- bassa velocità di rotazione della turbina che consente l'azionamento diretto del generatore elettrico senza riduttore di giri;

- assenza di erosione delle palette per l'assenza di umidità nel vapore;

- lunga durata;

- funzionamento non presidiato da operatore.

Il sistema presenta anche dei vantaggi operativi sulla conduzione dell’impianto, quali:

- semplici procedure di avviamento-fermata;

- funzionamento silenzioso;

- requisiti di manutenzione minimi;

- buone prestazioni anche a carichi parziali;

- non richiesto il conduttore patentato per la gestione dell’impianto.

.jpg)