Le nuove tecnologie per le pompe di calore industriali

L’uso delle pompe di calore, negli ultimi anni, ha avuto una crescita esponenziale grazie alle nuove tecnologie e ai controlli con cui le stesse vengono costruite, sia perché trovano collocazione in ambito civile, ma anche e soprattutto in ambito industriale, o più in generale, nelle grosse realtà nelle quali il risparmio energetico gioca un ruolo fondamentale.

Le pompe di calore, infatti, sono elementi impiantistici che permettono di risparmiare energia, e di conseguenza abbassare i costi che l’utente deve sostenere potendoli tramutare in guadagni vivi per l’attività o in disponibilità di capitale da poter reinvestire in settori specifici della propria attività, ma si configurano anche come fonti energetiche rinnovabili e permettono di accedere ad agevolazioni o sgravi fiscali.

Le pompe di calore ed i sistemi che possono essere applicati alle macchine stesse sono numerosi; ovviamente ognuna delle soluzioni deve essere selezionata preventivamente in modo attento al fine di permettere una perfetta simbiosi con gli impianti e l’edificio stesso che le ospiterà.

Le pompe di calore si possono suddividere nei seguenti gruppi:

Pompe di calore ad espansione - Ciclo Kelvin

Le pompe di calore, e più in generale i gruppi frigoriferi, basano il loro principio di funzionamento sulla variazione di stato di un fluido. Le trasformazioni richiedono assorbimento di calore e in condizioni normali smaltiscono calore come elemento di scarto di un processo generativo.

Nelle unità ad espansione diretta il ciclo frigorifero è un ciclo a compressione, conosciuto anche come ciclo Kelvin. Si applica un lavoro di compressione per trasformare il fluido frigorifero dallo stato gassoso allo stato liquido. Durante tale ciclo è prodotto del calore che il più delle volte viene disperso in ambiente. Soffermandosi a riflettere in modo più attento su tale trasformazione, che permette di climatizzare i nostri edifici nel periodo estivo ovvero di riscaldarli nel periodo invernale invertendo semplicemente il ciclo, viene naturale pensare al perché tale calore non possa essere recuperato per il riutilizzo in altri impianti, ad esempio per pre-riscaldare l’acqua calda sanitaria riducendo la richiesta energetica da altri fonti, soprattutto se le stesse utilizzano fonti non rinnovabili.

In altri casi risulta necessario poter produrre in tutte le stagioni acqua calda e fredda in contemporanea, magari perché l’edificio viene utilizzato in modo intensivo nelle mezze stagioni, o perché i carichi endogeni sono talmente elevati che anche nel periodo invernale è necessario provvedere alla climatizzazione di alcuni locali o, ancora, perché l’edificio ha una conformazione tecnico-architettonica tale che le diverse esposizioni dei singoli locali provochino l’esigenza di avere energia frigorifera o termica contemporaneamente. Al progettista, in questo caso, è richiesta una visione globale ad ampio spettro che vada al di là delle tecnologie consolidate, le quali, purtroppo, non sempre risultano essere sufficientemente sostenibili dal punto di vista ambientale o energetico.

Un contesto tipico nel quale la climatizzazione o il raffrescamento dei locali è richiesto durante tutto l’anno, in quanto i carichi endogeni riescono ad innalzare la temperatura interna agli ambienti tanto da richiedere che gli stessi debbano essere raffrescati per preservare le apparecchiature contenute all’interno, è quello dei Data Center. Chiamati anche CED, sono edifici o locali nei quali le apparecchiature informatiche richiedono costante raffrescamento per poter funzionare in modo ottimale, durante tutte l’arco delle ventiquattro ore giornaliere e per tutto l’anno. In questi contesti, ogni qualvolta la temperatura dell’aria esterna si abbassa ad un livello inferiore rispetto alla temperatura di mandata dell’acqua verso l’impianto, è possibile sfruttare tale condizione per mantenere le condizioni di temperatura dell’acqua senza dover attivare completamente il gruppo frigorifero. Tale condizione è raggiungibile grazie alla sola trasmissione di calore tra aria ed acqua, non richiedendo pertanto energia esterna per l’attivazione del ciclo frigorifero.

Per questi contesti, il mercato della climatizzazione offre varie soluzioni particolarmente interessanti, cioè:

- Gruppi refrigeratori energy raiser;

- Sistemi polivalenti;

- Gruppi frigoriferi con free-cooling.

Il recupero dell'energia termica nei gruppi frigoriferi

Gruppi frigoriferi polivalenti

I gruppi frigoriferi polivalenti sono macchine in grado di produrre energia termica e frigorifera in modo contemporaneo. La differenza rispetto ai sistemi tipo energy raiser che verranno trattati successivamente consiste nel fatto che, mentre i sistemi energy-raiser sono caratterizzati da una batteria aria/acqua opzionale che permette di recuperare potenza termica dall’aria calda espulsa dal condensatore, nel caso dei gruppi polivalenti il ciclo frigorifero è caratterizzato da una sostanziale modificazione degli elementi in esso inseriti. Nel caso dei gruppi frigoriferi energy-raiser di fatto l’unico elemento caratterizzante, oltre appunto alla batteria aggiuntiva, è rappresentato dall’installazione di ventilatori aventi caratteristiche tali da sopperire all’aumento di perdita di carico generata dalla batteria stessa, ma che, di contro, hanno un limite legato ad un recupero a “bassa temperatura”, che ovviamente è direttamente proporzionale alla temperatura di condensazione del ciclo frigorifero stesso. Le macchine polivalenti sono macchine il cui ciclo frigorifero è stato studiato ad hoc, con il fluido frigorifero che attraversa contemporaneamente, o in base alle richieste impiantistiche, due scambiatori di calore freon/acqua, permettendo di fatto di produrre contemporaneamente acqua refrigerata e acqua calda a temperatura più alta rispetto alla temperatura recuperabile nei sistemi energy-raiser. In commercio esistono gruppi polivalenti a quattro o addirittura a sei tubi.

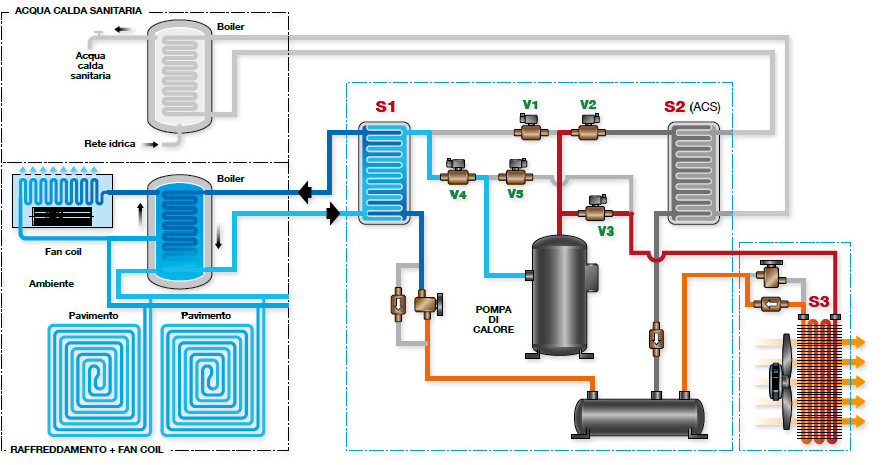

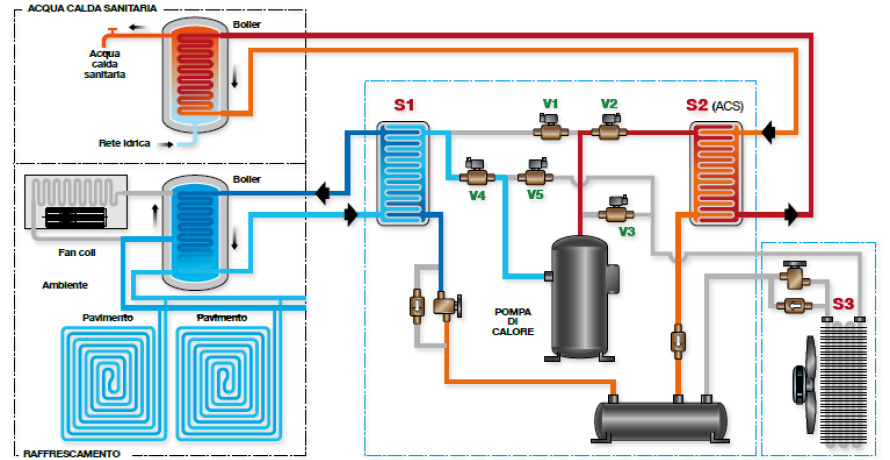

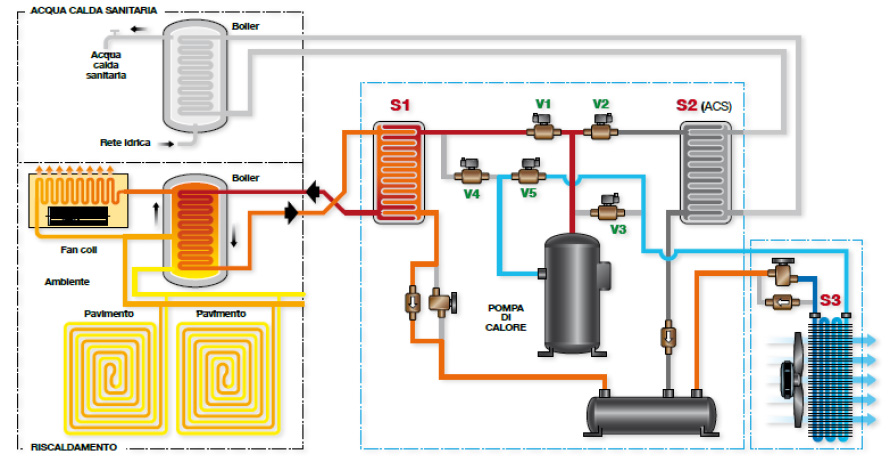

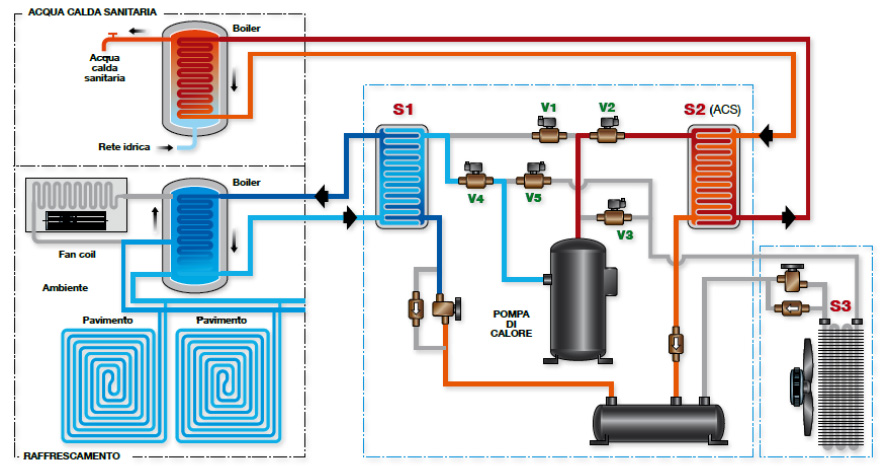

I cicli di funzionamento di una unità polivalente possono essere schematizzati come indicato nelle grafiche seguenti.

|

Cicli di funzionamento di una unità polivalente |

|

Fase estiva Solo raffrescamento |

|

Produzione di acqua fredda come un refrigeratore tradizionale attraverso l’invio di acqua refrigerata dall’evaporatore, e condensazione dell’aria verso l’ambiente esterno.

|

|

Fase estiva - Raffrescamento e produzione ACS |

|

Produzione contemporanea di acqua refrigerata e acqua calda sanitaria attraverso il recupero totale del calore di condensazione attraverso scambiatore di calore dedicato.

|

|

Fase invernale - Sola produzione di ACS |

|

Produzione di acqua calda sanitaria, nei momenti in cui non vi è richiesta dall’impianto di riscaldamento, attraverso l’evaporazione ad aria verso l’esterno e il recupero termico dalla condensazione ad acqua per la produzione di ACS su piastre dedicate.

|

|

Mezza stagione |

|

Produzione di sola ACS (in ogni caso anche in estate o in inverno) con evaporazione in batteria.

|

Tabella 4 - Schemi di funzionamento gruppo polivalente (Fonte Galletti)

Gruppi frigoriferi energy raiser

I gruppi frigoriferi energy raiser sono unità, utilizzate negli impianti idronici a quattro tubi, che permettono di recuperare in modo pressoché gratuito energia termica nel periodo estivo durante l’utilizzo di un gruppo frigorifero. Tale energia può essere utilizzata per alimentare batterie di post riscaldo nelle unità Trattamento Aria, produrre acqua calda sanitaria, alimentare terminali idronici o altro.

Questa soluzione è sfruttabile grazie all’inserimento di una batteria di scambio termico che recupera il calore smaltito dal condensatore durante i normali cicli di raffreddamento dell’acqua utilizzata nei cicli di climatizzazione - calore che verrebbe altrimenti smaltito direttamente nell’ambiente esterno. Questa soluzione trova particolare diffusione in tutti quegli ambiti nei quali è richiesto il raffrescamento degli ambienti, ma sono contemporaneamente presenti elevati consumi di acqua calda sanitaria. Tipici esempi sono il settore ospedaliero, le cucine industriali, le strutture sportive o edifici similari, nei quali è richiesto fluido freddo da inviare agli impianti di climatizzazione e contemporaneamente avvengono elevati prelievi di acqua calda sanitaria.

Come massimizzare l'efficienza dei refrigeranti

La massimizzazione energetica di un edificio consiste nel ricercare soluzioni che permettano di aumentare l’efficienza delle macchine frigorifere ovvero delle pompe, riducendo l’assorbimento elettrico o aumentandone le prestazioni globali. A tale scopo vengono in aiuto alcune soluzioni tecnico-installative che garantiscono il raggiungimento di tali scopi, tra cui i sistemi free-cooling o free-heating, o i sistemi di raffreddamento adiabatici.

Gruppi frigoriferi con free cooling

I gruppi frigoriferi con free cooling sono impiegati nelle situazioni in cui è richiesta una produzione di acqua refrigerata anche nel periodo invernale: perché gli ambienti richiedono una costante climatizzazione, come nel caso dei Centri Elaborazione Dati (CED), o perché i cicli industriali hanno macchinari che devono essere raffreddati per garantire cicli di lavoro corretti e continuativi, come nel caso di macchine industriali per taglio laser o similari, o come nel caso ospedaliero, per il raffrescamento di macchine per la diagnostica, per esempio alcune unità per la risonanza magnetica per le quali è indispensabile il raffreddamento del magnete interno.

E’ proprio con queste condizioni che trovano ampio utilizzo i sistemi free-cooling, che letteralmente significa “raffreddamento gratuito”.

I gruppi frigoriferi con free cooling permettono di produrre acqua refrigerata disattivando il compressore e pertanto interrompendo il normale ciclo frigorifero per produrre acqua fredda alla temperatura richiesta dall’impianto, ogni qualvolta la temperatura dell’aria esterna lo consenta, mantenendo attivi i soli ventilatori. Di fatto il compressore è l’elemento meccanico che nel ciclo frigorifero comporta il maggiore assorbimento elettrico.

I gruppi frigoriferi con free cooling sono equipaggiati con una batteria opzionale adattata in modo specifico per poter effettuare tale tipo di recupero. Sull’evaporatore, infatti, viene installata una valvola di deviazione che ha la funzione di garantire l’invio diretto dell’acqua fredda all’uscita dell’evaporatore stesso quando il ciclo frigorifero è attivato, o di deviare l’acqua facendola transitare nella batteria opzionale di free cooling quando vi siano le condizioni favorevoli per poter attivare tale ciclo di recupero.

|

Ciclo frigorifero con sistema free cooling |

|

|

Stagione estiva |

L’acqua viene completamente refrigerata grazie all’attivazione del normale ciclo frigorifero, nel quale l’attivazione dei compressori garantisce la circolazione attraverso condensatore, evaporatore ed organo di laminazione. La batteria per il free cooling è in stato di non utilizzo |

|

Stagione intermedia |

L’acqua viene refrigerata e raffreddata, in parte grazie alle condizioni dell’aria esterna, e in parte grazie all’attivazione del ciclo frigorifero anche in regime di parzializzazione. La percentuale di free cooling ottenuto dal sistema dipende dalla temperatura dell’aria esterna. |

|

Stagione invernale |

Quando la temperatura esterna è sufficientemente bassa viene completamente spento il ciclo frigorifero, mantenendo attivati i soli ventilatori, e l’acqua viene completamente refrigerata nella batteria aerotermica di free cooling |

Non va però dimenticato che, nel caso in cui lo stesso gruppo frigorifero sia utilizzato nel periodo invernale perché l’impianto richiede in modo continuativo acqua fredda, è obbligatorio valutare se sia necessario dotare l’impianto di opportuni fluidi che evitino il congelamento dell’acqua, soprattutto se sono presenti più unità refrigeranti poste in parallelo che vengano tenute in stand-by.

L’utilizzo di liquidi antigelo come per esempio i glicoli, etilenico o propilenico, che normalmente vengono utilizzati perché di ampia reperibilità e ampiamente testati nel corso degli anni, portano con se una serie di problematiche che devono essere tenute in considerazione. Sostanzialmente tali liquidi comportano una variazione delle caratteristiche fluido-chimiche dell’acqua che causano maggiori perdite di carico all’interno dei circuiti di distribuzione e una riduzione delle rese frigorifere delle unità stesse, ma soprattutto richiedono specifici trattamenti dell’impianto stesso, al fine di ridurre l’aggressività della miscela sui materiali con cui entra in contatto, richiedendo una verifica periodica del pH e l’intera sostituzione dei liquidi dopo un certo periodo di utilizzo. Non secondariamente va ricordato che lo smaltimento degli stessi fluidi antigelo, dannosi per l’ambiente, richiede procedure specifiche che devono essere effettuate da ditte specializzate e, quindi, i circuiti di scarico, per esempio delle valvole di sicurezza, devono essere caratterizzati da reti indipendenti convoglianti in serbatoi di stoccaggio stagni, dove poter eseguire il recupero specifico.

Raffreddamento adiabatico gruppi frigo

Il raffreddamento adiabatico dei gruppi frigo rappresenta un’altra interessante soluzione che può essere adottata per aumentare l’efficienza di un gruppo frigorifero o, soprattutto, nel caso di unità di refrigerazione esistenti, per poter garantire il corretto funzionamento delle stesse anche con temperature esterne elevate. Il trend delle temperature esterne degli ultimi anni è in aumento e capita non di rado che alcuni gruppi frigoriferi realizzati per poter operare in modo corretto con le temperature esterne rilevate negli anni passati, possano, in alcuni periodi particolarmente caldi dell’anno, portarsi in parzializzazione, ossia ridurre la potenza frigorifera prodotta, per auto proteggersi, qualora la temperatura esterna sia troppo alta e la pressione di esercizio della macchina superi i livelli di sicurezza prestabiliti dal produttore.

Per poter abbassare la temperatura dell’aria in aspirazione al gruppo frigorifero è possibile eseguire un raffreddamento adiabatico della stessa. L’aria, prima di raggiungere la batteria di condensazione del gruppo frigorifero, viene raffreddata attraverso l’adozione di pannelli adiabatici o di una serie di ugelli che sono in grado di nebulizzare acqua con la quale l’aria può essere raffreddata.

E’ evidente che si deve prestare particolare attenzione nell’adottare tale tecnologia per i seguenti motivi:

- L’acqua deve essere adeguatamente e opportunamente trattata e filtrata prima del suo utilizzo, al fine di evitare depositi calcarei, polvere o altro, che possano ridurre le sezioni di passaggio attraverso le alette delle batterie. Si deve inoltre prestare attenzione al possibile problema della legionella;

- Con l’adozione dei pannelli adiabatici è necessario verificare preventivamente che sia possibile variare la velocità dei ventilatori per poter sopperire all’aumento di perdita di carico complessiva dell’aria. Non ultimo va verificato che l’eventuale aumento delle velocità dei ventilatori non comporti il superamento dei limiti di rumorosità previsti per la specifica applicazione e per il contesto in cui si inserisce il gruppo frigorifero.

Il sistema di raffreddamento adiabatico dell’aria, prima dell’attraversamento della batteria di condensazione, comporta una serie di vantaggi:

- Risparmio energetico che può arrivare fino al 30%;

- Aumento della capacità di raffreddamento complessiva della macchina;

- Aumento dell’efficienza globale del sistema;

- Protezione della macchina dai surriscaldamenti.

Compressori centrifughi a levitazione magnetica

I compressori centrifughi a levitazione magnetica sono compressori che permettono di raggiungere rendimenti elevati, non ottenibili con compressori scroll o a vite.

I principali vantaggi ottenibili da tali compressori sono i seguenti:

- Straordinaria efficienza energetica da cui si ottiene una notevole riduzione dell’emissione di CO2 in ambiente, con un miglioramento del +33% dell’IPLV (Integrated Part Load Value) in molte applicazioni. La riduzione media della richiesta di energia rispetto a un gruppo frigorifero tradizionale si attesta in condizioni normali attorno ad un 30 – 50% (negli Stati Uniti queste elevate efficienze contribuiscono a ottenere punti LEED® USGBC);

- Elevata vita del compressore grazie all’assenza di superfici soggette a usura meccanica. I compressori centrifughi infatti sono dotati di cuscinetti magnetici senza attrito;

- I compressori centrifughi a levitazione magnetica non necessitano di olio di lubrificazione per i motivi descritti in precedenza;

- Peso inferiore rispetto a compressori di tipo a vite;

- Facilita la conformità con i National Energy Code (NEC) come la norma ASHRAE 90.1 e la Direttiva Europea 2002/91/CE;

- Ridotto livello di pressione sonora rispetto ai compressori a vite o a pistoni;

- Basse spese di manutenzione grazie all’assenza di olio, non vi è la necessità di sostituire tale fluido.

Come evidenziato in precedenza l’adozione di compressori centrifughi può portare a ottenere una riduzione dei consumi di energia elettrica anche del 50% rispetto a macchine con compressori tradizionali, grazie all’adozione di inverter a frequenza variabile che permette la riduzione della velocità di rotazione del compressore man mano che la temperatura di condensazione e/o il carico di calore diminuiscono.

Sistemi con ciclo in cascata

Le pompe di calore con ciclo a compressione possono essere usate anche in condizioni di temperatura esterna di alcune decine di gradi sotto lo zero. Va ovviamente evidenziato che, come primo passo, è necessario utilizzare specifici fluidi frigoriferi. In casi particolari è possibile utilizzare pompe di calore con ciclo frigorifero a cascata.

Il sistema si compone di due distinti circuiti, detti di alta temperatura e di bassa temperatura, connessi termicamente tramite uno scambiatore di calore detto condensatore di cascata (cascade condenser). Lo scambiatore intermedio funge da evaporatore per il fluido operante nella parte ad alta temperatura del ciclo, e da condensatore per il fluido operante nella parte a bassa temperatura. Parametri caratteristici delle prestazioni di un ciclo frigorifero a cascata sono le temperature di evaporazione e condensazione e la differenza di temperature tra i due fluidi nel condensatore di cascata.

Cicli frigoriferi bistadio

In climi particolarmente rigidi, dove si possono raggiungere temperature particolarmente basse, ossia attorno ai -30°C ÷ -45°C, dove la necessità è di avere temperature di condensazione elevate comprese tra i 35°C ÷ 45°C (Temperatura che viene utilizzata verso l’impianto di riscaldamento), o nei climi meno rigidi, dove si vuole avere temperatura elevata dell’acqua perché deve essere utilizzata per esempio per la produzione di acqua calda, si può fare affidamento alle pompe di calore con ciclo bistadio.

Le difficoltà che si presentano all’aumentare della differenza fra temperatura di condensazione e temperatura di evaporazione sono dovute alla necessità di portare il rapporto di compressione a valori molto alti, con conseguente diminuzione del rendimento volumetrico del compressore ed incremento della temperatura di fine compressione, e quindi dell’olio lubrificante, che può arrivare a raggiungere valori inaccettabili, con conseguente decomposizione dell’olio e formazione di depositi carboniosi e gomme dannose alle valvole.

Una tecnica per superare queste problematiche è quella di ricorrere alla suddivisione della compressione in due o più stadi.

Un primo compressore aspira alla pressione di evaporazione il fluido proveniente dall’evaporatore e lo comprime fino ad una pressione intermedia. Il gas viene raffreddato in un opportuno scambiatore di calore detto ricevitore intermedio, e quindi aspirato da un secondo compressore.

Questo ciclo permette di innalzare notevolmente la temperatura dell’acqua, ossia di sfruttare tale ciclo per permettere elevati salti termici tra condensatore ed evaporatore.

Assorbitori

Gli assorbitori, o gruppi ad assorbimento, sono macchine che sfruttano la solubilità e il cambio di stato di due sostanze di cui: una funge da assorbente e l’altra da refrigerante. In queste macchine il ciclo di trasformazione necessario alla generazione di acqua refrigerata avviene grazie all’introduzione di energia sotto forma di calore, che nel caso del solar cooling deriva appunto dall’impianto solare.

Le sostanze che si sono maggiormente diffuse nel mercato sono:

- Bromuro di litio e acqua: LiBr – H2O, dove l’acqua opera da refrigerante;

- Ammoniaca e acqua: NH3 – H2O, dove il refrigerante è l’ammoniaca.

Il principio di funzionamento degli assorbitori considerati, è caratterizzato da un ciclo a semplice effetto, composto da quattro elementi principali e fondamentali.

Generatore

L’acqua calda di alimentazione ha la funzione di portare ad ebollizione la soluzione diluita di acqua e bromuro di litio LiBr contenuta nel generatore. L’ebollizione produce vapore acqueo, che nel caso del ciclo ad assorbimento è il refrigerante, ed arricchisce la soluzione di LiBr. La soluzione concentrata viene raccolta e preraffreddata, passando attraverso uno scambiatore di calore, prima di venire immessa nell’assorbitore.

Condensatore

Il vapore refrigerante perviene al condensatore dove condensa sulla superficie delle serpentine del circuito di raffreddamento. Il calore di condensazione, rimosso dall’acqua di raffreddamento, viene smaltito attraverso una torre di raffreddamento di tipo evaporativa. Il liquido refrigerante, raccolto nel condensatore, passa quindi nell’evaporatore attraverso un’apposita apertura.

Evaporatore

La pressione esistente nell’evaporatore è assai più bassa di quella del generatore e del condensatore per l’influenza esercitata dall’assorbitore. Per questo motivo il liquido refrigerante, una volta entrato nell’evaporatore, bolle ed assorbe calore evaporando sulla superficie della serpentina del circuito dell’acqua da refrigerare. Il vapore refrigerante ottenuto fluisce quindi nell’assorbitore.

Assorbitore

La bassa pressione nell’assorbitore è dovuta all’affinità chimica fra la soluzione concentrata di LiBr proveniente dal generatore ed il vapore di refrigerazione che si forma nell’evaporatore. Il vapore refrigerante viene assorbito dalla soluzione concentrata di LiBr mentre quest’ultima lambisce la superficie della serpentina dell’assorbitore. Il calore di diluizione è rimosso dall’acqua di raffreddamento. La soluzione diluita di LiBr è poi preriscaldata nello scambiatore di calore prima di ritornare nel generatore.

|

Ciclo frigorifero con sistema free cooling |

|

|

VANTAGGI |

SVANTAGGI |

|

|

|

Macchine ad ammoniaca e acqua |

|

|

VANTAGGI |

SVANTAGGI |

|

|